一、依据标准

- 《混凝土结构工程施工质量验收规范》GB50204-2015

- 《地下防水工程质量验收规范》GB50208-2011

- 《建筑地面工程施工质量验收规范》GB50209-2010

- 《人民防空工程施工及验收规范》GB50134-2004

- 《混凝土强度检验评定标准》GB/T50107-2010

- 《预拌混凝土配合比设计规程》JGJ55-2011

- 《普通混凝土长期性能和耐久性能试验方法》GB/T50082-2009

- GB/T50081-2019 混凝土物理力学性能试验方法标准

- 《混凝土质量控制标准》GB50164-2011

二、检测项目

1.强度:包括立方体抗压强度、抗折强度

2.抗渗

三、取样方法和要求

1.取样频率和组数

(1)结构混凝土强度试件

用于检查结构构件混凝土强度的试件,在混凝土浇筑地点随机抽取,取样频率要求:

1、每拌制100盘且不超过100 m³ 的同配合比的混凝土,取样不得少于一次;

2、每工作班拌制的同一配合比的混凝土不足100盘时,取样不得少于一次;

3、当一次连续浇筑超过1000 m³时,同一配合比的混凝土每200 m³取样不得少于一次;

引自规范:《混凝土结构工程施工质量验收规范》GB50204-2015 第7.3.5条

4、每一楼层、同一配合比的混凝土,取样不得少于一次。标准养护时间,每次取样应制备至少一组(一组为3个立方体时间,下同);同条件养护试件,依混凝土工程量和结构部位重要性不同,同一强度等级制备组数不宜少于10组,且不应少于3组。

(2)建筑地面工程水泥混凝土强度时间

建筑地面工程每一层(或检验批)至少制备1组。层(或检验批)面积不足1000 m³制备一组,超过1000 m³ 时,每增加1000 m³增加制备1组。同一施工平批次同一配合比的散水、明沟、踏步、坡道的水泥混凝土强度试块,每150延米至少制备1组。当改变配合比时,应制备相应组的试件。

(3)粉煤灰混凝土强度试件

对于非大体积粉煤灰混凝土每拌制100 m³,至少制备1组试块;大体积粉煤灰混凝土每拌制500m³,至少制备1组试块。不足上列规定数量时,每班至少制备1组试块。

(4)人防工程混凝土强度试件

人防工程浇筑混凝土时,应按下列规定制备试块:

- 口部、防护密闭段应各制备1组试块;

- 每浇筑100m³混凝土应制备一组试块;

- 变更水泥品种或混凝土配合比时,应分别制备试块。

(5)防水(抗渗)混凝土抗渗试件

连续浇筑混凝土每500m³应制备1组(6个)标准养护抗渗试件,每项工程不得少于2组。采用预拌混凝土的抗渗试件,试件制备组数应视结构的规模和要求而定。

(2)制备试件的尺寸和数量

1普通混凝土立方体抗压强度试件:标准试件为边长150mm正方体,每组3块。非标准试件常见有边长100mm和边长200mm的正立方体,每组各3块。骨料最大颗粒直径与试件最小尺寸关系见表6.1

表6.1混凝土抗压强度试块最小尺寸选用表

| 骨料最大颗粒直径(mm) | 试模尺寸(mm) |

| 3.15 | 100×100×100(非标准试模) |

| 40 | 150×150×150(标准试模) |

| 60 | 200×200×200(非标准试模) |

即:石子粒径0-31.5mm,宜选边长100×100×100mm的抗压试模,石子粒径31.5-40mm宜选边长150×150×150的抗压试模。石子粒径40-60mm宜选边长200×200×200的试模。

2.普通混凝土抗折(即抗弯拉)强度时间:标准试件为150×150×550的棱柱体试件,每组3块。

3.普通混凝土抗渗性能试验试件,顶面直径为175mm,底面直径为185mm,高度为150mm的圆台体,每组6块。

(3)试件制作和养护

1.在制作试件前应检查试模尺寸并符合石子最大粒径要求的试模,试模内表面应涂一薄膜层矿物油或其他不与混凝土发生反应的隔离剂。

2.根据混凝土拌合物的稠度确定混凝土成型方法,坍落度不大于70mm的混凝土宜用振动振实;大于70mm的宜用振捣棒人工捣实。检验现浇混凝土或预制构件的混凝土,试件成型方法宜与实际采用的方法相同。

3.试件用振动台振实制作试件时,混凝土拌合物应一次装入试模,装料时应用抹刀沿各试模内壁略加插捣,使混凝土拌合物高出试模上口,振动时应防止试模在振动台上自由跳动。振动应持续到混凝土表面出浆为止,刮除多余的混凝土并用抹刀抹平,不得过振。(第一次抹平时,应预留浆体高出试模2-3mm,待混凝土临界终凝时,一次性抹平)

4.用人工插捣制作试件时,混凝土拌合物应分两层装入试模,每层装料厚度应大致相等。插捣按螺旋方向从边缘向中心均匀进行。在插捣底层混凝土时,振捣棒(长600mm,直径16mm,端部磨圆)应达到试模底部,插捣上层时,捣棒应贯穿上层后插入下层20-30mm。插捣时振动棒应保持垂直,不得倾斜,每次中心向边螺旋型,插捣25次,然后用抹刀沿试模内壁插拔数次。插捣后应用橡皮锤轻轻敲击试模四周,直至插捣棒留下的空洞消失为止。

5.用插入式振动棒振实制作试件,应将混凝土拌合物一次装入试模,装料时应用抹刀沿各试模壁插捣,并使混凝土拌合物高出试模口。宜用直径为25mm的插入式振捣棒,插入试模振动时,振动棒距试模底板10-20mm且不得触及试模底板,振动应持续到表面出浆为止,且应避免过振,以防止混凝土离析。一般振捣时间20S。振动棒拨出时要缓慢,本着快插慢拨的原则,使拨出后不得留有孔洞。

6.刮除试模上口多余的混凝土,待混凝土临近终凝时,用抹刀抹平。

7.试块制作后应在终凝前用铁钉等尖锐物体刻上制作日期、工程部位、设计强度等,不允许试块在终凝后用毛笔等书写。

8.试件成型后应立即用不透水的薄膜覆盖表面。采用标准养护的试件,应在温度为20+5℃的环境中静置一昼夜,然后编号,拆模送入标准养护室标养至龄期20天。同条件养护试件,应靠近其代表构件部位放置,其拆模试件可与实际构件的拆模试件相同,拆模后试件仍需保持同条件养护,直到600℃·天。

4.有关要求

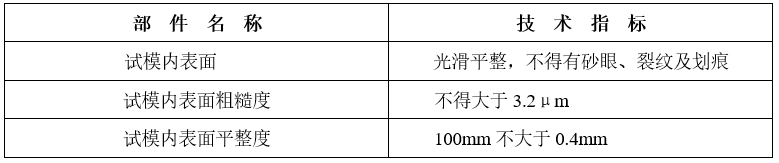

(1)应定期对试模进行自检,自检周期宜为三个月;

(2)试件应在混凝土的浇筑地点制作。混凝土试样应在卸料量的1/4-3/4之间采取,在混凝土运送到浇筑点20min内完成,强度试件的制作应在40min内完成。

(3)在浇筑地点,混凝土坍落度检查,每工作班至少两次,坍落度检验试样的取样频率应与混凝土强度检验的取样频率一致;

(4)建设工程应在施工现场设置混凝土、砂浆、节能材料试件的养护室。

(5)商品混凝搅拌站实验室,应根据搅拌车运输距离(综合考虑坍落度损耗)和泵送高度综合设计,混凝土坍落度,确保混合料可泵性能,杜绝混凝土运送至现场二次加水现象。

_%E9%A1%B5%E9%9D%A2_1-scaled.jpg?x-oss-process=image/resize,m_fill,w_400,h_300/interlace,1/quality,Q_100)