1 范围

本工艺标准规定了轻骨料混凝土现场拌制的施工准备、操作工艺、质量标准和质量验收资料等。

本工艺标准适用于工业与民用建筑的轻骨料混凝土的现场拌制。

2 施工准备

2.1 材料及主要机具:

2.1.1 水泥:水泥的品种、标号、厂别及牌号应符合混凝土配合比通知单的要求。水泥应有出厂合格证及进场试验报色。

2.1.2 砂:砂的粒径及产地应符合混凝土配合比通知单的要求。砂中含泥量;当混凝上强度等级≥C30时,其含泥量应≤3%;混凝土强度等级<C30时,其含泥量应≤5%。砂中泥块的含量(大于5mm的纯泥):当混凝土强度等级≥C30时,应<1%;混凝土强度等级<C30时,应≤2%。砂应有试验报告单。

2.1.3 轻粗细骨料:轻粗细骨料(陶粒或浮石等)的品种、粒径、产地应符合混凝土配合比通知单的要求。轻粗细骨料应有出厂质量证明书和进场试验报告。必须试验的项目有:粗细骨料筛分析试验;粗细骨料堆积密度;粗骨料筒压强度;粗骨料吸水率试验。

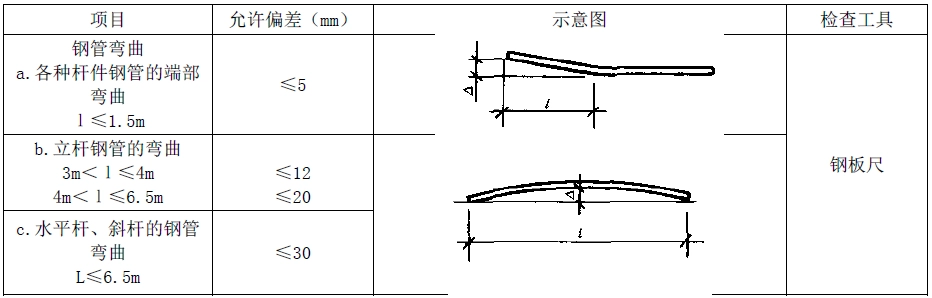

轻粗骨料的级配应符合表4-30的要求,其自然级配的空隙率不应大于50%。其最大粒径不宜大于20mm。其含泥量不大于2%。

轻粗骨科的级配 表4-30

| 筛孔尺寸 | dmin(5) | 1/2dmax(10) | dmax(20) | 2dmax(2×20) | |

| 圆球型的及单一粒级 | 累积筛余 | ≥90 | 不规定 | ≤10 | 0 |

| 普通型的混合级配 | 按重量计 | ≥90 | 30~70 | ≤10 | 0 |

| 碎石型的混合级配 | (%) | ≥90 | 40~60 | ≤10 | 0 |

轻砂细度模数不宜大于4.0,其大于5mm的累计筛余量不宜大于10%(按重量计)。

轻粗细骨料的堆积密度,轻粗骨料的筒压强度及强度等级应符合设计要求。

轻砂和天然轻粗骨料的吸水率不做规定;其它轻粗骨料的吸水率1h不大于22%。

2.1.4 水:宜采用饮用水。其它水质必须符合《混凝土拌合用水标准》(JGJ63一89)的规定。

2.1.5 外加剂;所用轻骨料混凝土外加剂的品种、生产厂家及牌号应符合配合比通知单的要求。外加剂应有出厂质量证明书及使用说明,并应有有关指标的进厂试验报告。国家规定要求认证的产品,还应有准用证件。外加剂必须有掺量试验。

2.1.6 混合材料(目前主要是掺粉煤灰):所用混合材料的品种、生产厂家及牌号应符合配比通知单的要求。混合材料应有出厂质量证明书及使用说明,并应有进场试验报告。混合材料必须有掺量试验。

2.1.7 主要机具:砂轻混凝土宜优先采用强制式搅拌机,也采用自落式搅拌机。全轻混凝土应采用强制式搅拌机。计量设备一般采用磅秤或电子计量设备。水计量可采用流量计、时间继电器控制的流量计或水箱水位管标志计量器。上料设备如双轮手推车、铲车、装载机及粗、细骨料贮料斗和配套的其它设备。现场试验器具,如坍落度测试设备、试模等。

2.2 作业条件:

2.2.1 试验室已下达轻骨料混凝土配合比通知单,并将其转换为每盘实际使用的施工配合比,并公布于搅拌配料地点的标牌上。

2.2.2 所用的原材料经检查,全部应符合配合比通知单所提出的要求。

2.2.3 搅拌机及其配套的设备运转灵活、安全、可靠。电源及配电系统符合要求,安全可靠。

2.2.4 所有计量器具必须有检定的有效期标识。地磅下面及周围的砂、石清理干净,计量器具灵敏可靠,并按施工配合比设专人定磅。

2.2.5 管理人员向作业班组进行配合比、操作规程和安全技术交底。

2.2.6 需浇筑轻骨料混凝土的工程部位已办理隐检、预检手续,轻骨料混凝土浇筑的申请单已经有关管理人员批准。

2.2.7 新下达的轻骨料混凝土配合比,应进行开盘鉴定。开盘鉴定的工作已进行并符合要求。

3 操作工艺

3.1 基本工艺流程:

轻骨料混凝土生产基本工艺流程图

3.2 原材料的堆放与贮存:

3.2.1 轻粗骨料应按粒级堆放,且应有防雨和排水措施,以防止含水率变化。混合粒级堆放时,堆料高度一般不宜大于2m,以防大小颗粒离析,级配不均。若与普通骨料混合使用时,应使轻重骨料分别贮放,严禁混杂,以保证配料准确。

3.2.2 水泥、掺合料、外加剂应贮放于防雨、防潮的库房,以防止水泥硬结,掺合料含水率变化,粉状外加剂失效,液体外加剂浓度变化。

3.3 原材料计量与抽检计量:

3.3.1 轻粗细骨料计量:宜采用体积计量,亦可采用重量计量,但必须严格检测骨料的含水率,去除其规定含水率以外的水的重量,以保证配料准确。普通砂采用重量计量。体积计量时,必须使用专用计量手推车或专用体积计量器,每盘要严格计量。

采用重量计量,使用手推车时,必须车车过磅,卸多补少。有贮料斗及配套的计量设备,采用自动或半自动上料时,需调整好斗门开关的提前量,以保证计量准确。

轻粗细骨料计量的允许偏差≤±3%。

3.3.2 水泥计量:采用袋装水泥时,必须按进货批随机抽查计量。一般对每批进场的水泥应抽查10袋的重量,并计算平均每袋的实际重量。小于标定重量的要开包补足,或以每袋水泥实际重量为准,调整粗细骨料、水及其它材料的用量,按给定配合比重新确定每盘施工配合比。采用散装水泥时,应每盘精确过磅计量。水泥计量的允许偏差应≤±2%。

3.3.3 外加剂及混合料计量:对手袋装粉状外加剂和混合料,应按每批进场抽查10袋重量,并计量每袋平均重量,小于标定重量要补足。对于散装或大包装外加剂,应按施工配合比每盘用量预先在其存放处进行计量,并以小包装形式运到搅拌地点备用。液态外加剂要随用随搅拌,并用比重计检查其浓度,用量筒计量。外加剂及混合料的计量允许偏差应≤±2%。

3.3.4 搅拌用水必须盘盘用流量计量器读数计量,或用水箱水位管标志计量器。其每盘计量允许偏差≤±2%。

3.4 轻骨料混凝土拌制的投料工艺程序:

3.4.1 轻骨料吸水率小于10%的混凝土拌制,宜采用二次投料工艺程序。即将粗细骨料投入搅拌机内与1/2用水量先拌合约1min,再加入水泥拌合数秒,继而加入剩余的水和外加剂,继续搅拌至2min,此法的投料及拌合程序图是:

| 1/2总用水量 | ||||||||

| 粗骨料 | 水 泥 | 1/2总用水量、外加剂 |

| 搅 拌 | 水与骨料混合物 | 搅拌 | 混凝土拌合物 |

| 细骨料 |

轻骨料吸水率大于10%的混凝土拌制,宜采用预湿骨料投料及拌合工艺程序。即一般轻粗骨料搅拌前预湿,按粗骨料、水泥、细骨料的顺序投入搅拌机汇总斗,再一并投入搅拌机的搅拌筒干搅拌0.5min,然后与水和外加剂搅拌2.5min,此法的投料及拌合程序图是:

| 水→ | 粗骨料 | 净用水量外加剂 |

| 水 泥 | 搅 拌 | 搅拌 | 混凝土拌合物 |

| 细骨料 |

3.4.3 采用自落式搅拌机的投料及拌合工艺程序是:先加入1/2的总用量的水,然后加入粗细骨料和水泥搅拌lmin,再加人剩余水量继续搅拌2min,此法的投料及拌合程序图是:

| 粗骨料 | 1/2总用水量 | 总用水量1/2 |

|

水 泥 | 搅 拌 | 混合物拌合 | 混凝土拌合物 |

| 细骨料 |

3.4.4 采用强制式搅拌机的投料及拌合工艺程序是:先投粗骨料、水泥、细骨料,搅拌lmin,再加水继续搅拌不少于2min。此法的投料及拌合的程序图是:

|

粗骨料 | 总用水量外加剂 |

| 水 泥 | 搅 拌 | 混合物拌搅 | 混凝土拌合物 |

| 细骨料 |

3.5 第一盘搅拌混凝土应注意的问题:

3.5.l 搅拌混凝土前,加水空转数分钟,待搅拌筒充分润湿后,将余水排净。

3.5.2 第一盘搅拌混凝土时,水泥砂浆粘筒壁造成配合比损失。需采取预搅拌法,即先用设计给定轻骨料混凝土配合比的原材料投入搅拌机搅拌,其时间须延长一倍以上,待部分砂浆粘贴在搅拌机筒壁上,然后将其余拌合物卸出(二次加料拌合再用),随后则可进行正常拌制。

3.6 搅拌时间控制与检查:轻骨料混凝土搅拌制的最短时间,比普通混凝土搅拌时间应延长60~90s,一般为180s;当掺有外加剂时,搅拌时间应适当延长。

3.7 出料:出料时应先少许出料,目测拌合物的外观质量,如目测合格方可出料。每盘拌合物必须出尽。

3.8 轻骨料混凝土拌制的质量检查:

3.8.1 检查拌制轻骨料混凝土所用原材料的品种、规格及用量,每一个工作班至少两次。雨期施工对轻骨料含水率要增加检查和测定次数。

3.8.2 检查轻骨料混凝土在浇筑地点的坍落度、和易性,每工作班两次以上。雨期、冬期施工和改换轻骨料混凝土等级时,要加强检测的次数。

3.8.3 在每工作班内,当轻骨料混凝土配合比由于外界影响有变动时,应及时检查。

3.8.4 轻骨料混凝土搅拌时间应随时检查。

3.8.5 检查轻骨料混凝土拌合物外观质量应该是,搅拌均匀、颜色一致,具有良好的流动性、粘聚性和保水性,不泌水,不离析。不符合要求时,应查原因,及时调整。

3.8.6 按以下规定留置试块:

3.8.6.1 每拌制100盘且不超过100m3的同配合比的混凝土,其取样不得少于一次。

3.8.6.2 每工作班拌制的同配合比的混凝土不足100盘时,其取样不得少于一次。

3.8.6.3 对现浇混凝土结构,每一现浇楼层同配合比的混凝土,其取样不得少于一次。

3.8.6.4 每次取样应至少留置一组标准试件,同条件养护试件的留置组数,可根据技术交底的要求确定。

为保证留置试块有代表性,应在搅拌混凝土后第三盘至搅拌结束前30min之间取样。

3.9 冬期施工轻骨料混凝土的搅拌:其间,对原材料的要求、搅拌时间、原材料加热、拌合物出罐温度要求等,应认真执行《普通混凝土现场拌制工艺标准》中3.9条及《混凝结构工程施工及验收规范》。

3.9.1 粗细骨料不得含有冰雪及呈冻团状。

3.9.2 冬期搅拌轻骨料混凝土宜采用二次上料,二次搅拌工艺(见3.4.l条的搅拌工艺),以改善轻骨料混凝土的和易性。

3.9.3 冬期应注意检测骨料的含水率,及时调整用水量,及时给定坍落度不同控制值。一般应比常温坍落度增大4~6cm,以保证其具有良好的流动性、粘聚性和保水性。

4 质量标准

4.1 保证项目:

4.1.1 轻骨料混凝土所用的水泥、骨料、外加剂、混合料规格、品种和质量必须符合施工规范及有关规定。

检查方法:检查原材料出厂合格证、试验报告单。

4.2.2 评定轻骨料混凝土强度的试块,必须按《混凝土强度检验评定标准》(GBJ107一87)的规定取样制做。

检查方法:检查轻骨料混凝土试块强度试压报告及强度评定资料。

4.2 基本项目:

4.2.1 轻骨料混凝土应搅拌均匀、颜色一致,具有良好的和易性。

检查方法;观察检查。

4.2.2 轻骨料混凝土拌合物的坍落度应符合施工规范或其配合比通知单的要求。

检查方法:现场测定及检查施工记录。

4.2.3 冬期施工时水、骨料加热温度及混凝土拌合物出罐温度应符合施工规范的要求。

检查方法:现场测定及检查施工记录。

5 应注意的质量问题

5.1 拌合物搅拌不匀。颜色不一致:主要原因是搅拌时间不足。

特别要保证冬期施工和加外加剂时,对拌合物搅拌的足够时间。

5.2 和易性差:其拌合物产生松散不粘聚,骨料上浮离析,或拌合物于结成团不宜浇筑。主要原因是:轻骨料级配差;砂率过小;原材料计量不准确;或搅拌时间短。应认真克服这些缺欠,以保证拌合物的良好和易性。

5.3 拌合物坍落度不稳定。主要原因是用水量掌握不准确,粗细骨料中含水率的变化未及时测定,未及时调整用水量。其次是用水计量不准确,水用量时多时少。此现象必须克服,以保证拌合物的内在质量。

5.4 使用外加剂时,宜在骨料吸水后加入。以避免骨料孔隙对外加剂过多的吸收。特别是液态外加剂,使用未预湿骨料时,外加剂应与剩余水同时加入。粉状外加剂可制成液态按前法加入,也可与水泥混合物同时加入,以保证其搅拌均匀。

6 质量记录

本工艺标准应具备以下质量记录:

6.1 水泥出厂合格证或试验证明。

6.2 水泥复试单。

6.3 砂子试验报告单。

6.4 轻细骨料试验报告单。

6.5 轻粗骨料试验报告单。

6.6 外加剂产品合格证及质量证明书。

6.7 外加剂进场试验报告及掺量试验报告。

6.8 粉煤灰出厂合格证。

6.9 粉煤灰试验报告。

6.10 混凝土配合比通知单。

6.11 混凝土施工日志(含冬施日志)。

6.12 混凝土开盘鉴定。

6.13 混凝土试块强度试压报告。

6.14 混凝土强度评定记录。

Word版 下载地址

本文附件下载地址

验证码获取教程(如您不知如何操作,请点击)