一、目的

风险识别、评价和控制,是安全工作标准化的核心。做好这项工作,使风险达到可以接受的程度,确保生产安全运行,保障员工生命安全、身体健康,有效地预防和控制各类事故的发生。

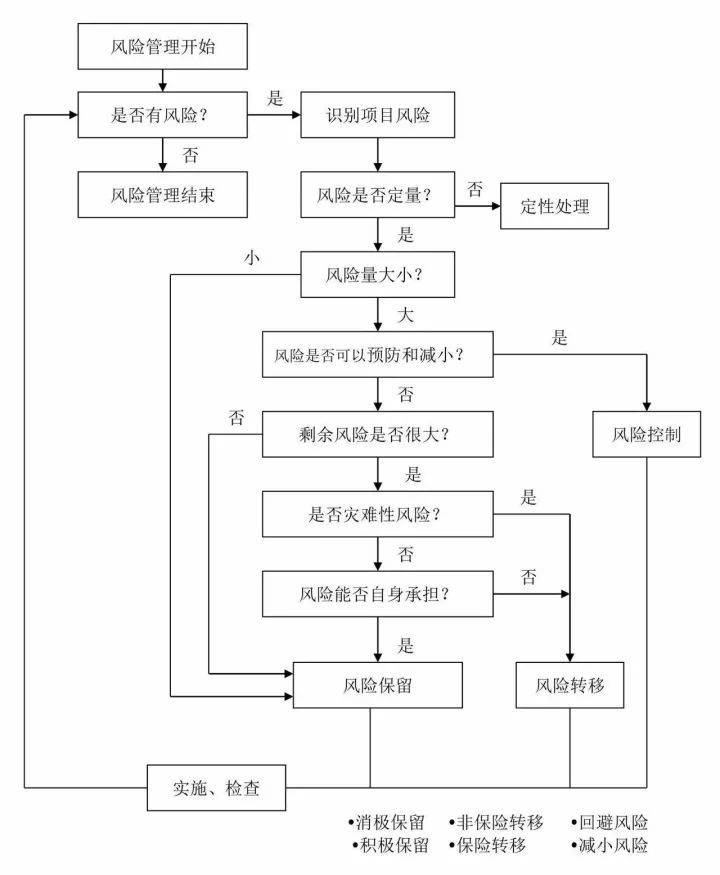

二、控制程序

1、 由安全科和生产办制订《危险源辨识及风险评价表》,并经主要领导批准实施。

2、成立公司、车间两级风险评价识别工作组,做到领导亲自参与,员工全员参与。

3、安全科和生产办组织各部门负责人、安全员、员工进行培训,让大家了解风险辨识的相关要求。

4、安全科和生产办制定《危险源辨识及风险评价表》,指导各部门、基层班组开展识别、评价工作,并进行收集和总结。

5、各职能部门、基层班组、施工方、员工积极参加风险辨识和评价工作,并制定出控制措施。

6、通过风险辨识,确定公司重大风险源和重大风险,并填写《重大风险清单》。

7、风险识别的频次为每年一次,如发生下列情况应及时进行识别管控:

- 新的或变更的法律、法规和其他要求;

- 操作条件或工艺变化;

- 扩建、改建、新建、技改项目;

- 对事故、事件或其它信息新的认识;

- 组织机构、岗位人员有重大变动;

- 开停车、大中修、重要设备更新、更换等。

9、风险控制考虑可行性、可靠性,应包括工程技术措施、管理措施、培训教育措施和个体防护措施。

三、风险辨识及评价的依据、范围及方法。

1、依据

(1)《危险化学品从业单位安全标准化通用规范》(AQ3013-2008);

(2)《重大危险源辨识》(GB18218-2009);

(3)《生产过程危险有害因素分类与代码》(GB/T13861-2009);

(4)公司设计规范、技术标准;

(5)公司安全管理方针目标及制度标准等。

2、方法

(1)在评价过程中,要从影响人、财产、环境三个方面的可能性和严重性进行评价。

(2)公司主要选用工作危害分析法(JHA)对作业活动进行安全评价;选用安全检查表法(SCL)对设备、设施进行安全评价;选用危险与可操作性分析法(HAZOP)对危险性工艺进行风险评价,对其他分析评价法有针对性的使用。

(3)用工作危害分析法和安全检查表法,均适用有关的两种因素指标值之积评价系统风险大小。这两种因素是:

L:为事件发生的可能性,应采取控制措施的基础上取值。

S:为事件发生的严重程度。

R:为事件风险值:R=L*S。值越大,说明风险越大,应采取控制措施,避免或减少事故损失,直至调整到允许范围内。

(4)

?危险可能性等级表

| 等级 | 5 | 4 | 3 | 2 | 1 | ||

| L | 事件发生的可能性 | 完全可能 | 相当可能 | 可能,

但不经常 |

可能性小,完全意外 | 极不可能 | |

| S | 事件后果的严重程度 | 人员伤亡 | 死亡人数

≥1 |

重度中毒或多人中毒 | 中度中毒或重伤致残 | 轻度中毒或轻伤 | 有害气体接触反应或轻微伤害 |

| 财产损失 | >50万 | >25万 | >10万 | >1万 | <1万 | ||

| 环境影响 | 区域性影响 | 本市影响 | 周边影响 | 厂区影响 | 厂区局部影响 | ||

| R | L×S | ||||||

?风险级别判定表

轻微或可忽略风险值(LXS=1-3);

可接受风险值(LXS=4-8)

中等风险值(LXS=9-12)

较大风险值(LXS=15-16)

重大风险值(LXS=20-25或L/S单项为5)

| 严重性S

可能性L |

1 | 2 | 3 | 4 | 5 |

| 1 | 1 | 2 | 3 | 4 | 5 |

| 2 | 2 | 4 | 6 | 8 | 10 |

| 3 | 3 | 6 | 9 | 12 | 15 |

| 4 | 4 | 8 | 12 | 16 | 20 |

| 5 | 5 | 10 | 15 | 20 | 25 |

③危险性分级划分表

| 风险级别 | 风险名称 | 风险说明 | 环境影响 |

| 1 | 不可容许风险 | 事故潜在的危险性很大,并难以控制,发生事故的可能性极大,一旦发生事故将会造成多人伤亡 | 区域性影响 |

| 2 | 重大风险 | 事故潜在的危险性较大,较难控制,发生事故的频率较高或可能性较大,容易发生重伤或多人伤害,会造成多人伤亡

粉尘、噪声、毒物作业危害程度分级达Ⅲ、Ⅳ级者 |

本市影响 |

| 3 | 中度风险 | 虽然导致重大事故的可能性小,但经常发生事故或未遂过失,潜伏有伤亡事故发生的风险

粉尘、噪声、毒物作业危害程度分级达Ⅰ、Ⅱ级者,高温作业危害程度达Ⅲ、Ⅳ级 |

周边影响 |

| 4 | 可容许风险 | 具有一定的危险性,虽然重伤的可能性较小,但有可能发生一般伤害事故的风险

高温作业危害程度达Ⅰ、Ⅱ级者;粉尘、噪声、毒物作业危害程度分级为安全作业,但对职工休息和健康有影响者 |

厂区影响 |

| 5 | 可忽视风险 | 危险性小,不会伤人的风险 | 厂区局部影响 |

Word版 下载地址

本文附件下载地址

验证码获取教程(如您不知如何操作,请点击)

建筑工地实施安全晨会制度方案-scaled.jpg)