1 管理要求

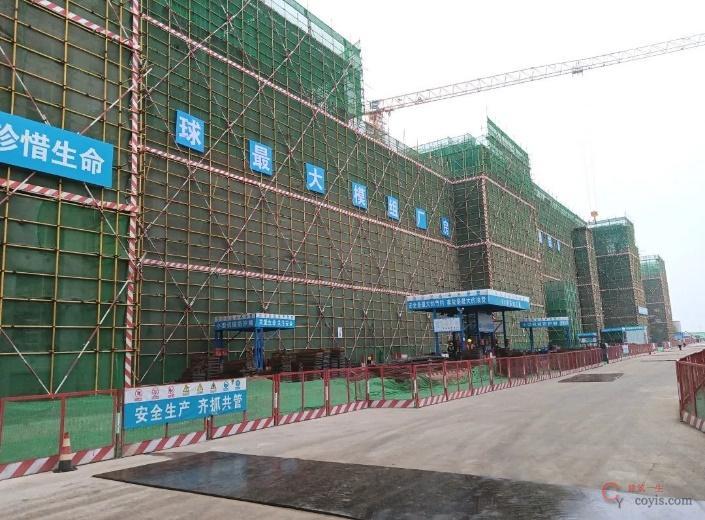

1.本图册脚手架工程指落地式钢管脚手架和型钢悬挑式钢管脚手架、附着式升降脚手架、高处作业吊篮四大类,分别由架体基础、架体构造、架体防护等部分组成。

2.搭设高度24m及以上的落地式钢管脚手架工程(包括采光井、电梯井脚手架)、附着式升降脚手架、悬挑式脚手架、高处作业吊篮、异型脚手架需要编制专项施工方案;方案须经施工单位技术负责人审核签字、总监理工程师审查签字。

3.进入施工现场的附着式升降脚手架产品应具备国务院建设行政主管部门评估合格证书,并应符合规范的有关规定。

4.施工单位应当自施工起重机械和整体提升脚手架、模板等自升式架设设施验收合格之日起30日内,向建设行政主管部门或者其他有关部门登记。登记标志应当置于或者附着于该设备的显著位置。

5.雷雨天气、6级及以上大风天气应停止架上作业(附着升降脚手架升降时、高处作业吊篮施工时要求风力≤5级);雨、雪、雾天气应停止脚手架的搭设和拆除作业,雨、雪、霜后上架作业应采取有效的防滑措施,雪天应清除积雪。

6.架体搭设安装、拆除前应按规定对有关技术人员和作业人员进行安全技术交底,架体分段搭设、使用时,应进行分段验收,使用中应加强日常的检查维护工作,确保架体使用安全;特种作业人员应持证上岗;架体安装、升降、拆除时应按规定设置安全警戒区,并应设置专人监护。

7.高处作业吊篮使用每日应对高处作业吊篮班前、班后进行检查,并留存记录;高处作业吊篮安装、使用前对作业人员进行安全技术交底;高处作业吊篮内的作业人员不应超过2人;高处作业吊篮正常工作时,人员应从地面进入高处作业吊篮内。

8.高处作业吊篮安装前,应对产品合格证、检验报告、高处作业吊篮构配件入场验收、安装单位资质、安拆人员证件、安拆人员安全技术交底等进行审核,安拆人员必须经三级安全教育培训合格后方上岗。

9.高处作业吊篮入场后,总包单位应监督高处作业吊篮使用单位与安装、拆卸单位签订安全协议并落实安全责任人,明确双方的安全生产责任。

2 落地式钢管脚手架

2.1 基础

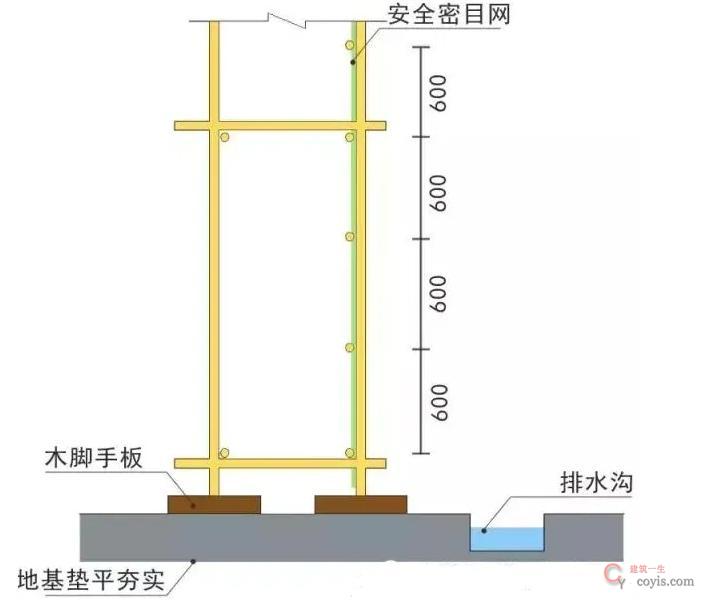

1.脚手架基础必须平整坚实,并应采取排水措施,冬季施工应采取防冻胀措施,在基础上沿外脚手架长度方向设置垫板,垫板材质可采用木脚手板、槽钢等。

2.脚手架必须设置纵、横向扫地杆。纵向扫地杆应采用直角扣件固定在距钢管底端≤200mm处的立杆上。横向扫地杆应采用直角扣件固定在紧靠纵向扫地杆下方的立杆上。

- 图3-1 脚手架基础示例图

- 图3-2 脚手架基础剖面图

2.2 连墙件

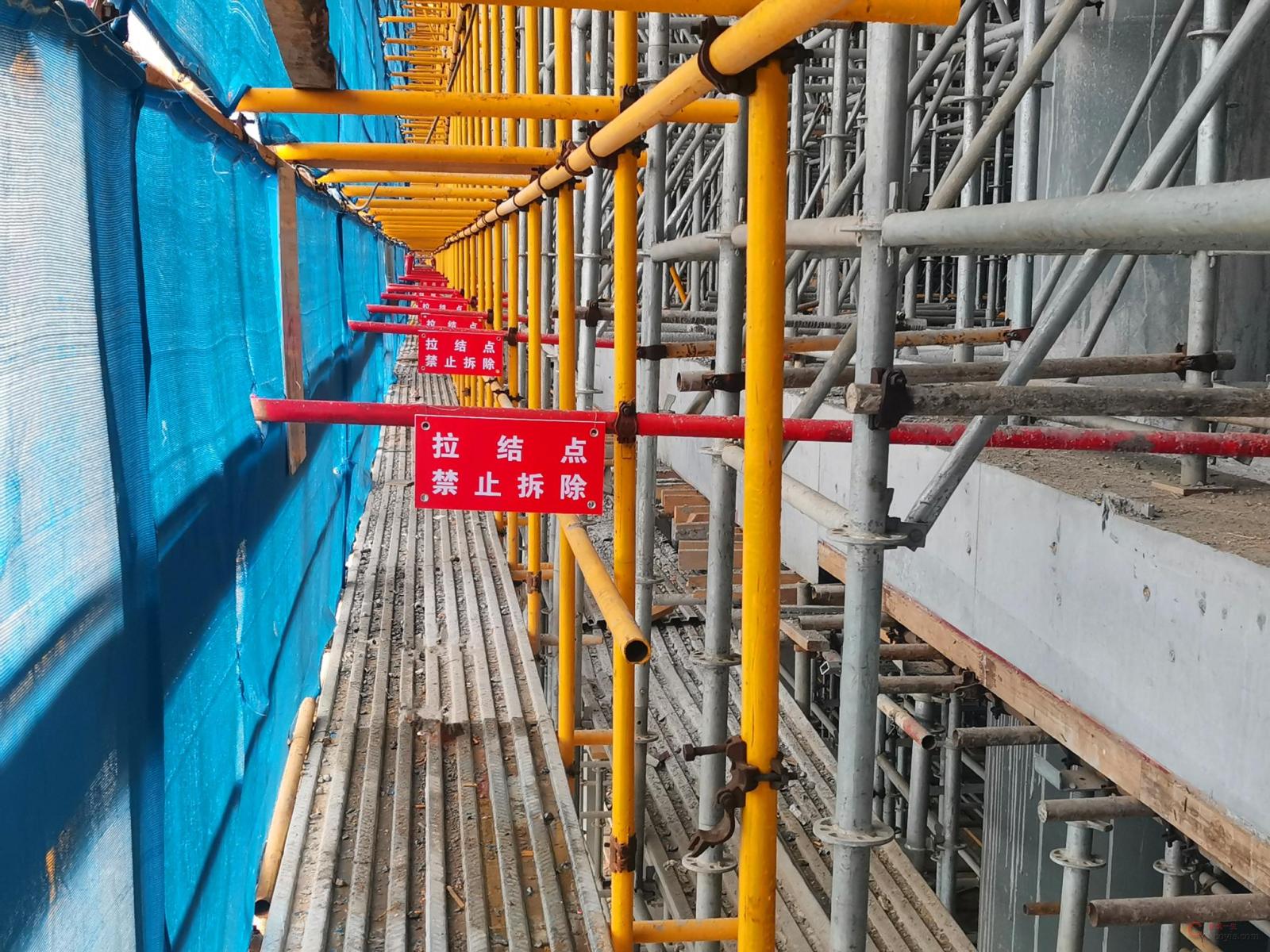

1.脚手架连墙件设置的位置、数量应按专项施工方案确定,连墙件的水平间距不得超过3跨,竖向间距不得超过3步,连墙点之上架体的悬臂高度不应超过2步。

2.连墙件设置应靠近主节点,偏离主节点的距离≤300mm;应优先采用菱形布置,或采用方形、矩形布置。

3.在架体的转角处、开口型作业脚手架端部应增设连墙件,连墙件的竖向间距≤建筑物的层高,且≤4m。

4.对高度超过24m的双排脚手架,应采用刚性连墙件与建筑物连接。

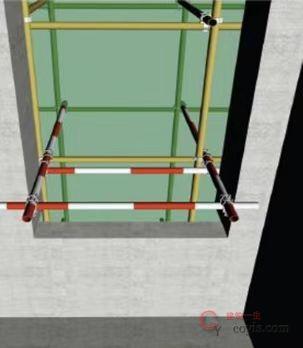

5.脚手架下部暂不能设置连墙件时应采取防倾覆措施,抛撑与地面的倾角应在45°~60°之间,连接点中心至主节点的距离≤300mm。抛撑应在连墙件搭设后再拆除。

- 图3-3 连墙件设置(1)

- 图3-3 连墙件设置(2)

- 图3-4 连墙件抱墙柱搭设示例图

- 图3-5 抛撑搭设示例图

2.3 剪刀撑

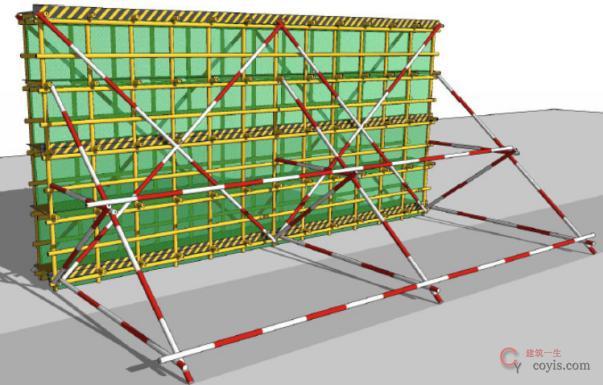

1.剪刀撑的设置应均匀对称,每道剪刀撑的宽度应为4~6跨,且不小于6m,不大于9m;剪刀撑斜杆与水平面的倾角应在45°~60°之间。

2.当搭设高度在24m以下时,应在架体两端、转角及中间每隔不超过15m各设置一道剪刀撑,并应由底至顶连续设置;当搭设高度在24m及以上时,应在全外侧立面上由底至顶连续设置。

3.双排脚手架横向斜撑的设置应在同一节间,由底至顶层呈之字型连续布置,斜撑的固定宜采用旋转扣件固定在与之相交的横向水平杆的伸出端上,旋转扣件中心线至主节点的距离不宜大于150mm。高度在24m 以下的封闭型双排脚手架可不设横向斜撑,高度在 24m 以上的封闭型脚手架,除拐角应设置横向斜撑外,中间应每隔6跨距设置一道。

- 图3-6 横向斜撑示例图

- 图3-7 剪刀撑搭设示例图

- 图3-8 24m以上剪刀撑搭设示例图

2.4 脚手架水平及层间防护

1.作业层脚手板应满铺,绑扎牢固,脚手板对接接头处必须设置两根横向水平杆,外伸长度应130~150mm,铺设时严禁出现探头板。

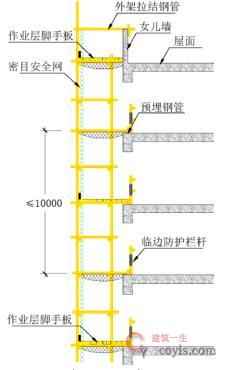

2.脚手架应每3层或高度<10 m应设置1层水平防护,水平防护必须延至建筑物边缘。

3.脚手架底层脚手板应采取封闭措施,脚手板应铺设牢靠严实,并应用安全网双层兜底。

- 图3-9 脚手架与主体结构水平防护(1)

- 图3-9 脚手架与主体结构水平防护(2)

- 图3-9 脚手架与主体结构水平防护(2)

- 图3-9 脚手架与主体结构水平防护(3)

- 图3-10 作业层水平防护

2.5 脚手架立面防护

1.脚手架外侧满挂密目安全网。网体竖向连接时采取用网眼连接方式,每个网眼应用16#铁丝与钢管固定;网体横向连接时采取搭接方式,搭接长度≥200mm。

2.脚手架作业层外边缘应设置防护栏杆和挡脚板。栏杆和挡脚板均应搭设在外立杆的内侧;挡脚板高度≥180mm。

3 . 当采用冲孔钢板网片防护时, 钢板厚度≥0.7mm,龙骨为20mm×20mm方管,且应可靠地固定在架体上。

- 图3-11 脚手架外立面防护(1)

- 图3-11 脚手架外立面防护(2)

- 图3-11 脚手架外立面防护(3)

- 图3-11 脚手架外立面防护(4)

3 悬挑脚手架

3.1 预埋环及型钢设置

1.悬挑脚手架搭设前应编制专项施工方案,并按规定进行审核、审批。搭设高度超过20m时应按规定组织专家论证。

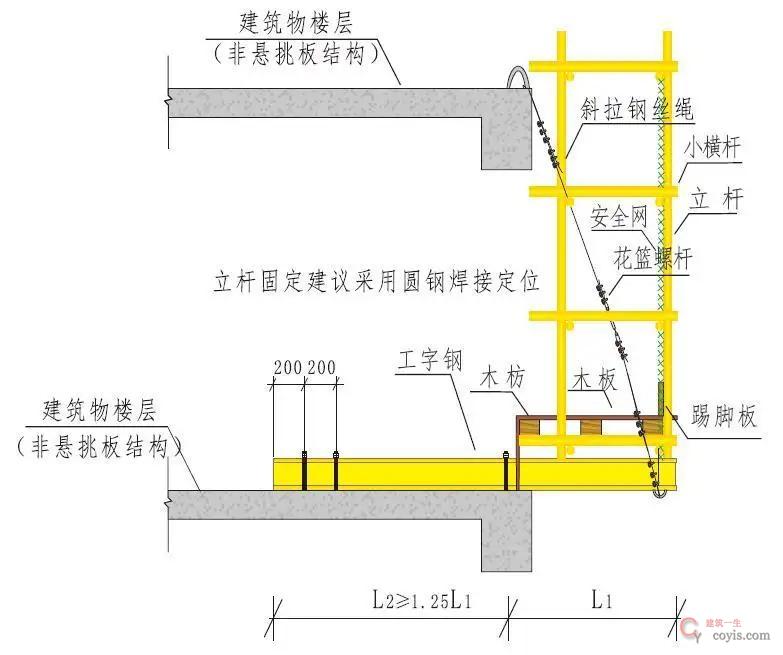

2.型钢悬挑梁应采用国标双轴对称截面的型钢。钢梁截面高度≥160mm。锚固型钢悬挑梁的锚固螺栓直径不宜小于16mm。

3.悬挑钢梁悬挑长度应按设计确定,固定段长度≥悬挑段长度的1.25倍。

4.预埋环尾部应用压板固定,压板尺寸应采用1 0 0 m m×1 0 0 m m×1 0 m m厚钢板或者使用L63mm×6mm厚的角钢。

- 图3-12 预埋环安装

- 图3-13 预埋环压板安装

- 装图3-14 工字钢安装

- 图3-15 悬挑脚手架剖面图

3.2 架底封闭

1.每个型钢悬挑梁外端应设置钢丝绳或钢拉杆与上一层建筑结构斜拉结。钢丝绳、钢拉杆不参与悬挑钢梁受力计算。钢丝绳与建筑结构拉结的吊环应使用HPB300级钢筋,其直径不宜小于20mm。

2.悬挑脚手架起步搭设后应对脚手架底部进行防护封闭,防护应严密、结实可靠。

- 图3-16 斜拉钢丝绳设置

- 图3-17 钢拉杆设置

- 图3-18 脚手架架体封闭(1)

- 图3-18 脚手架架体封闭(2)

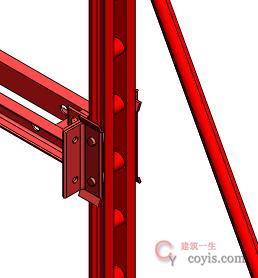

3.3 附着悬挑脚手架

1.附着悬挑脚手架搭设前应编制专项施工方案,并按规定进行审核、审批。

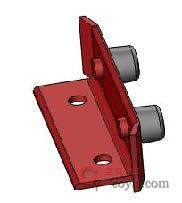

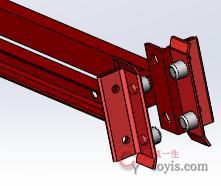

2 . 1 6 # 普通工字钢为主件, 焊接底座板2 8 0 m m × 2 1 0 m m × 1 2 m m 、三角加强板120mm×90mm×10mm、U型上拉件,材质均为Q235。

3.采用φ20钢筋斜拉杆一端与主体结构外侧高强度预埋环(φ20可拆式高强预埋螺栓环)连接,另一端采用销栓与工字钢连接,斜拉杆的水平夹角≥45°。

- 图3-19 附着悬挑梁搭设(1)

- 图3-19 附着悬挑梁搭设(2)

- 图3-20 附着悬挑梁斜拉杆

4 附着式升降脚手架

4.1 架体基本要求

1.竖向主框架应为平面桁架、空间桁架、刚架结构形式。

2.当水平支承桁架不能连续设置时,局部可采用脚手架杆件进行连接,但其长度不得大于2.0m。且必须采取加强措施,确保其强度和刚度不得低于原有的桁架。

3.水平支承桁架各杆件的轴线应相交于节点上,并宜用节点板构造连接,节点板的厚度不得小于6mm。

4.在竖向主框架的底部应设置水平支承桁架,其宽度与主框架相同,平行于墙面,其高度不宜小于1.8m。

5.架体悬臂高度不得大于架体高度的2/5,且不得大于6m。

6.普通型架体剪刀撑应由底到顶连续设置。

- 图3-21 内部桁架示例图

- 图3-22 水平支承桁架示例图

- 图3-23 外立面防护示例图(1)

- 图3-23 外立面防护示例图(2)

4.2 安全防护

1.附着升降脚手架的外立面防护,应采用密目式安全立网、冲孔钢板防护网。

2.水平支承结构最底层应设置脚手板,并应铺满铺牢,与建筑结构墙面之间也应设置翻板全封闭。

3.架体内的建筑垃圾和杂物应及时清理干净,架体上的施工荷载必须符合设计规定,不得超载,不得放置影响局部杆件安全的集中荷载。

图3-24 架体底部全封闭

- 图3-25外立面防护

- 图3-26 操作层走道板

- 图3-27 中间层翻板

- 图3-28 架体与结构缝隙处翻板

4.3 附着支承结构

1.竖向主框架所覆盖掩盖的高度内每个楼层均应设置一处附墙支座。

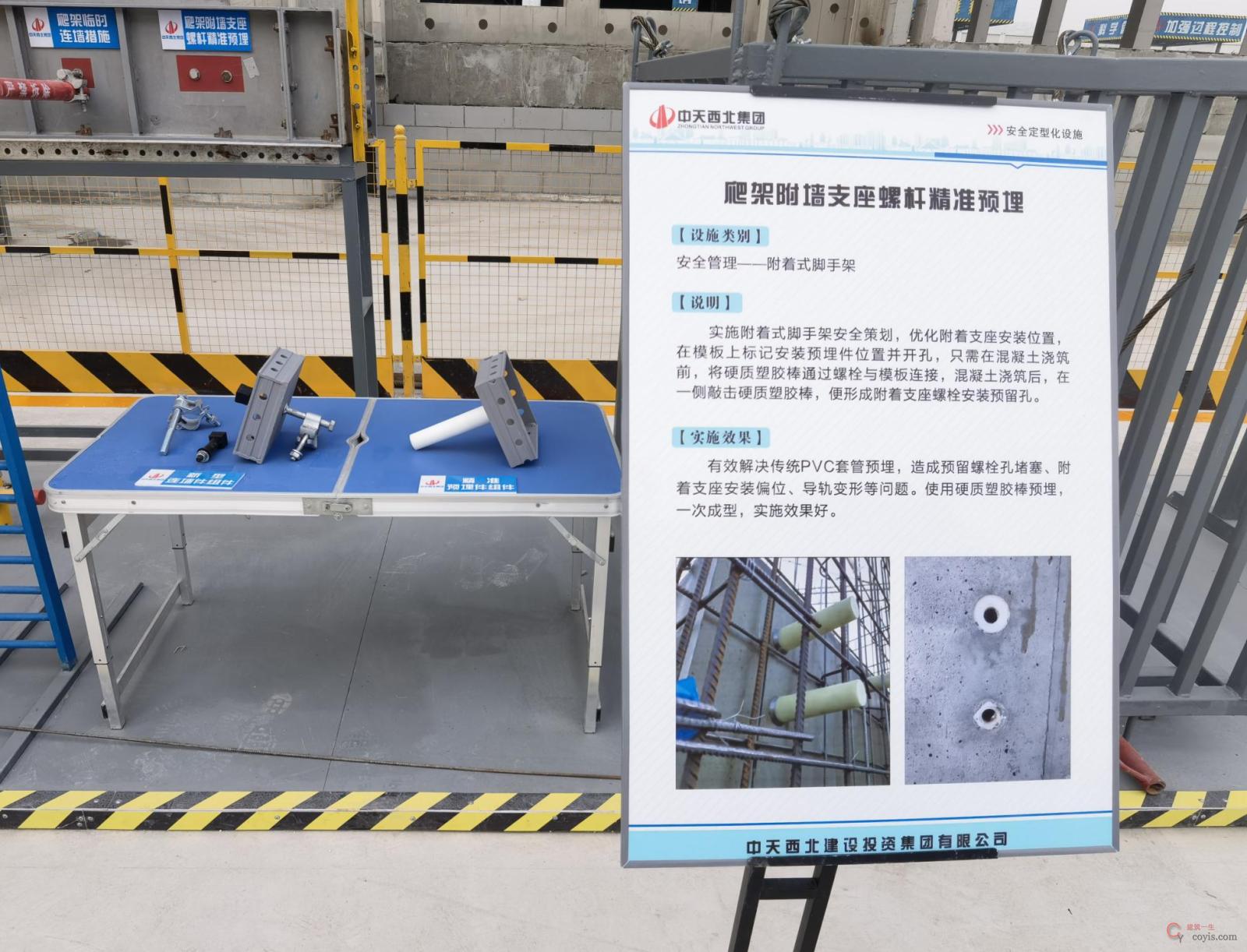

2.附墙支座锚固处的混凝土强度应达到专项方案设计值,且≥C20;附墙支座锚固螺栓孔应垂直于工程结构外表面,其中心误差<15mm。

3.附墙支座锚固螺栓应实行防松措施,螺栓露出螺母端部的长度≥3倍螺距,并≥10mm。

4 . 附墙支座锚固螺栓垫板规格≥100mm×100mm×10mm。

5.附墙支座锚固处应设置两根或以上的附着锚固螺栓。

6.防坠落装置技术性能处应满足承载能力要求外,其中整体式升降脚手架制动距离<80mm,单片式升降脚手架制动距离<150mm。

- 图3-29 附墙支座示例图(1)

- 图3-29 附墙支座示例图(2)

- 图3-30 临时连墙件

- 图3-31 附墙支座螺杆精准预埋

4.4 防倾覆装置

1.防倾覆装置中必须包括导轨和两个以上与导轨连接的可滑动的导向件。

2.防倾覆导轨的长度不应小于竖向主框架,且必须与竖向主框架可靠连接。

3.升降工况下,最上和最下两个导向件之间的最小间距≥2.8m或平台高度的1/4;在使用工况下,最上和最下两个导向件之间的最小间距≥5.6m或平台高度的1/2。

4.应具有防止竖向主框架倾斜的功能。

5.应采用螺栓与附墙支座连接,其装置与导轨之间的间隙应<5mm。

- 图3-32 防倾导向装置(1)

- 图3-32 防倾导向装置(2)

- 图3-302防倾导向装置(3)

- 图3-32 防倾导向装置(4)

- 图3-32 防倾导向装置(5)

4.5 提升与同步控制装置

附着式升降脚手架可有采用手动、电动和液压三种升降形式,并应符合下列规定:

1.单跨架体升降时,可采用手动、电动和液压三种升降形式;

2.当两跨以上同时整体升降时,应采用电动或液压设备;

3.电源、电缆及控制柜等的设置应符合行业标准;

4.升降设备、控制系统等应采取防雨、防砸、防尘等措施;

5.附着式升降脚手架应在首次安装完毕、提升或下降前、提升或下降到位投入使用前进行检查与验收;

6.附着式升降脚手架升降时,必须配备有限制荷载或水平高差的同步控制系统;

7.提升支座锚固处的混凝土强度应达到专项方案设计值,且≥C20。

- 图3-33 提升装置

- 图3-34 提升装置防污染

- 图3-35 同步控制装置构造图

5 高处作业吊篮

5.1 吊篮检查与验收

1.吊篮安装完成后应按要求进行第三方检测,检测合格后经荷载试验合格,并报监理、总包、安装、使用单位四方验收合格后挂牌使用。

2.项目自吊篮启用之日起,应指定专人每天巡检,现场悬挂日常检查公示牌,并填写日常检查记录表。

3.停用吊篮必须挂设停用标牌,挪移吊篮必须经项目二次验收,严禁私自改装吊篮。

4.当吊篮施工遇有雨雪、大雾、风沙及5级以上大风等恶劣天气时,应停止作业,并应将吊篮平台停放至地面,吊篮启用前应对吊篮进行全方位检查验收。

5.吊篮施工区域应设置防坠落半径围栏,吊篮交叉作业区域应进行警戒隔离,严禁高空抛物,并张贴警示图牌。

6.闲置吊篮严禁滞留于空中,严禁作业人员翻越吊篮进出楼层。

- 图3-36 吊篮日常检公示牌

- 图3-37 交叉区域危险作业警戒

5.2 吊篮悬挂机构

1.悬挂机构前梁长度和前后支腿间距配比、额定载重量、配重重量及使用高度应符合产品说明书的规定。

2.悬挂机构施加于建筑物或构筑物的作用力,应符合建筑结构的承载要求。

3.悬挂机构横梁应前高后低, 其水平度误差≤横梁长度的4%,严禁前低后高。

4.悬挂机构吊点水平间距与悬吊平台的吊点间距应相等,其误差≤50mm。

5.悬挂机构的前梁不应支撑在非承重建筑结构上。不使用前支架的,前梁上的搁置支撑中心点应和前支架的支撑点相重合,工作时不得自由滑移,并应有专项施工方案,专项施工方案中应有相应的明确规定,并有相应的承载力计算。

- 图3-38 吊篮前支架

- 图3-39 吊篮悬挂机构

5.3 吊篮操作平台

1.吊篮操作平台四周应安装护栏、中间护栏和挡脚板,护栏靠工作面一侧高度≥800mm,其余部位高度≥1100mm,四周底部挡板应完整、无间断,高度≥150mm,与底部间隙≤5mm。

2.吊篮应在平台明显部位注明额定载重量和允许乘载的人数及其他注意事项。

3.吊篮作业有动火作业时应对作业环境进行检查,设置接火斗、防火毯等安全措施。

4.吊篮作业过程中工具材料必须有防坠落措施,每天及时清理吊篮内杂物。

5.利用吊篮进行电焊作业时,严禁用吊篮作电焊接线回路,吊篮内严禁放置氧气、乙炔瓶等易燃易爆品,不得将吊篮作为垂直运输设备使用。

- 图3-40 吊篮操作平台

- 图3-41 标识标牌

- 图3-42 吊篮操作平台灭火器设置

- 图3-43 吊篮防坠落半径围栏