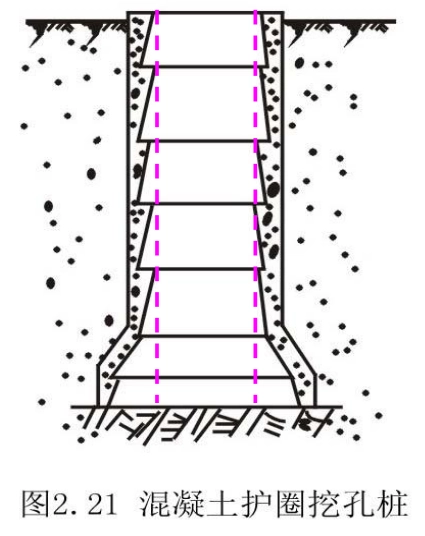

人工挖孔桩在我国应用已有较长的历史,但人工挖孔桩相比其它建筑活动一直没有规范起来。正因如此,人工挖孔桩有着其特有的安全风险,甚至近几年一些地方准备逐渐淘汰人工挖孔桩工艺。但人工挖孔桩也有着其它桩基形式不具有的优势,当前的建筑行业没有办法完全摒弃它,人工挖孔桩规范化成为必要。人工挖孔桩需在要流程、设备和工艺三个方面进行规范化。

1 流程规范化

首先,人工挖孔桩活动总体流程需要规范化,主要是指建设主体各方管理流程需要规范。

施工单位进场后、人工挖孔桩开工前,建设单位需要与施工单位进行场地标高交接,并有交接记录,建设、监理、施工单位各方签字确认并存档。场地标高关系到将来桩基施工单位现场的土方恢复,如果没有此程序,施工单位会与建设单位发生工程量纠纷。不但桩基范围内的场地需要进行标高交接,建设单位指定的土方临时堆放区域也要进行标高交接。现实中,土方临时堆放地是必然存在的,用于挖出土方的临时堆放。在施工单位每个桩点定位后,建设单位需要与施工单位进行桩位标高交接,每个桩对应一个标高,以表格的形式体现。在交接时可以设计一个临时验收表格,填完后各方签字确认留档,作为将来填写一桩一表的依据。桩位标高涉及到将来按实结算护壁工程量,因为原地面标高不可能正好是设计桩顶标高,护壁必然有一段空管,此段空管的长度不能在图纸中真实反映,需要按实结算。

由于地质报告不可能完全与地下情况完全相符,桩最终成孔需要地质勘察单位相关人员确认,每根桩的长度不尽相同。桩底标高与图纸不会完全相符,对工程计量也有影响。因此,桩成孔后对桩底标高不但是对图纸尺寸的复核,也是工程量计量的依据。由于桩长较深,桩底标高适合采用从桩口向下反推的方法确定。可以设计一个临时验收表格,表头含序号、桩号、孔口标高、孔深等内容,成孔后各方主体同时对孔13标高及孔深进行测量记录。此数据也作为将来填写一桩一表的依据。

2 设备规范化

人工挖孔桩设备主要有两种,一是开挖设备,二是提升设备。

随着人工挖孔桩工艺的不断进化和发展,纯人工采用小铁锹或抡镐挖土已逐渐被淘汰。取代小铁锹和抡镐的是风镐。与传统的风镐不同的是,风镐的尖头换成了小铲,俗称“风铲”。动力可以是电动或是柴油动力空压机。从现场操作的实践来看,风镐挖土与人工铁锹、抡镐挖土相比,井下作业人员基本上没有安全风险,相反还具有减少劳动强度、加快施工进度的优点。现在社会上使用的风铲基本上是人工改造的,只是在铁匠铺二次打制的,没有经过检测和认证,安全不能完成得到保障。因此,公司管理部门应规范风铲的使用,从正规渠道采购风铲,不得使用自行改造的风铲。由于建筑的桩孔数一般数量至少是几十根甚至几百根,同一施工场地会有多台空压机,这给施工现场地面增加了危险源,如果布置不当可能会引起安全事故。因此,在开工前因详细设计现场平面布置。空压机应集中整齐摆放,且尽量设置在离路口较远的地方,以防车辆或其它移动设置碰撞。空压机之间应有一定的安全距离,应不小于lm净距。在放置空压机区域的外围,应设置高度不小于1.8m的硬防护,留有一道检修门,除检修外应处于常闭状态,钥匙由专人保管。连接空压机和风铲的风管应集中延地面事先砌好的地沟布置。挖孔桩的提升设备一直以来没有得到规范。我国目前还没有一台正规从生产线上生产制作出来的成品人工挖孔桩提升设备。施工现场使用的提升设备都是施工单位自行焊制的辘轳架,高度大约在1.2m~1.4m,有手摇的,有电动的。这种简易提升设备极不规范,既没有专业厂家生产质量保证,也没有得到相关部门检测认可。如果挖孔桩的提升设备不能得到规范,那么挖孔桩工艺也无法规范。因此当前急需要对挖孔桩的物料提升设备(以下称提升架)进行规范。手摇式提升设备已逐渐被淘汰,因此应规范电动提升架。电动机的提升重量应大于150kg。根据物料提升及卸料要求,提升架的有效提升高度宜在2m。整个架体应采用钢材,并经过结构计算能承受不小于180kg动载重量。架底应能全部包围住孔口,其下部应设站人平台以供上部工人站立。架顶电动机应有防护罩。电动机不能直接带动钢丝绳,而应通过减速器转换连接钢丝绳,经减速后的物料提升速度不得大于O.5m/s。电动机与减速器的传动皮带应为双道。当电动机发生故障停止工作时,减速器会立即停止转动防止物料失控下坠。提升机的开关按钮上应至少有“停止”、“开启”和“急停”按钮,不得使用倒顺开关。在提升架上约1.8m~2.Om处设一铁环,用于井上人员挂安全带。吊挂料斗的钩应采用安全钩。钢丝绳与安全钩的连不得少于3个U型卡箍。国家应实行提升架备案和检测制度,提升架在进场后、使用前,应经特种设备检测机构检测合格后方可使用。参考设计如图1所示。

3 工艺规范化

施工单位进场后应立即做一系列准备工作。沿桩基范围设置围挡,禁止非施工人员进入现场。沿围挡四周应设置警示灯,灯的间距宜在6m内。对所有挖孔桩的工人进行全面体检,有高血压、心脏病等疾病的人不得从事人工挖孔桩工作。对每个工人应建立个人健康档案,并定期体检。

场区具备开地的条件后,第一步是定桩位。此项工作由项目部施工管理人员完成,交接给班组长。桩定位可以采用短木桩或钢筋头钉在桩的圆心处,并采用小铁钉或记号笔标记圆心点。班组长在给每个桩孔的工人交底时,需要有口头和书面交接记录,内容包括桩径、暂定桩深、地质报告显示土质、护壁厚度、钢筋规格型号及绑扎要点、扩大头形式等内容。根据安全规范的相关要求,桩孑L口应设置高于四周地面的砼护壁。因此,除定桩中心点外,还要在桩外围砌导向圈。导向圈的作用除了控制开挖范围外,兼首节出地面护壁的外模板作用。导向圈的高度一般在15~20cm,导向圈的内径为桩的设计直径加护壁设计厚度。导向圈一般采用小红砖砌筑,壁厚一般为120mm。第一节护壁混凝土浇筑完成后可以不拆除。

桩口四周是否需要做围护一直以来是业界争议的问题。一些地方相关职能部门还专门出台了关于人工挖孔桩施工的技术规程,其中就明确了桩孔四周需设围护。但由于桩与桩之间空间的局限性和可操作性差,现场真正能做到桩口四周围护的几乎没有。如果规范或规程制定得再完美,没有较强的适用性,将会成为一纸空文。设围护的目的是防止地面工人和场内流动施工人员坠落。经过多年的实践,使用井盖覆盖的措施更具有操作性。目前井盖使用最多的有两种做法,一是用木模板和方楞钉制的井盖,另一种是用钢筋焊制的网片。井盖的边长应至少为桩内径加20era,即盖上后每边至少要大于孔边10cm。钢筋网片井盖的外边钢筋不应小于 14,其它网筋不应小于中6,网眼尺寸不应小于lOcm×lOcm。无论是木质井盖还是钢筋井盖,都必须设置固定用铰链,铰链的支点在浇筑第一节护壁时用混凝土敷设在井口边。设置铰链的目的是防止井盖移动而成为无效防护。

挖孔桩使用的料斗应使用软质但强度又高的材料制作。当前现场使用的盛土容器可以说五花八门,有的用竹子编制的粪箕,有的用塑料大桶,有的用尼龙袋做的兜。竹制粪箕只有三个侧面,第四i酊是开口的,土体很容易滚落。塑料桶由于自身较硬,一旦发生坠落会给井下人员形成致命打击。尼龙袋做的兜强度不能保证,尤其是经过3-4个日晒以后,粉化严重,强度损失无法估算。以上三种容器均不适合作为规范的容器。目前来说,宜采用帆布制作容器,且应经过工厂规范生产。

人工挖孔桩井下人员交通是人工挖孔桩工艺中安全风险最大的因素,却一直没有得到实质性解决。无论是施工单位的施工方案还是职能部门制订的规范规程等,都是采用“软爬梯”解决垂直交通问题。现实中工人大都是通过简易物料提升设备上下,而这是明令禁止的违章行为,极易发生事故。即使所谓的“软爬梯”经过现场实际测试也根本无法使用。由于软爬梯质软,只要一受力就会紧紧依附在桩孔护壁上,使原本处于人脚中部的软梯横担自然滑至脚尖处甚至滑出脚底板。换句话说人的脚根本无法踩住横担。经过多人现场实验发现,这种软爬梯无法使用,反而很容易发生安全事故。软爬梯不适用,只能使用硬质爬梯,但又不能太重。对于桩深较深桩来说,爬梯的长J变相应很长,如果材质过重不适合人力使用。因此需要设计一种合金材质的爬梯,每个爬梯的长度宜为3m,爬梯之间可以首尾相连,形成爬梯链。爬梯的相连设计应牢靠且方便连、拆。最重要的是,每个爬梯应在一个面设置4个支腿,用于支撑在护壁上,使爬梯的横担与护壁面有一定的距离,以防爬梯紧贴护壁而导致人脚中部无法有效踩踏。参考设计如图2所示。

挖孔桩的间距一般较小,当两桩之间间距小于一定距离时,如果同时开挖,将来浇筑桩身混凝土时,很有可能因桩端压力过大造成“穿桩”。为防止此类质量安全事故的发生,现场宜采用跳挖的方式进行。一般来说当桩间净距小于2倍桩径或2.5m时,应采用跳挖方式进行。即先间隔开挖一部分桩,待这部分桩身混凝土浇筑完成后再开挖余下的桩。

4 结语

人工挖孔桩工艺既然没有被淘汰,既然要运用,就应该得到规范,没有规范安全就无法保证。“以人为本”是建筑活动的基本准则,人工挖孔桩的规范化是当务之急。